El proceso de corte en la industria metalúrgica es una de las actuaciones básicas básicos. Por ello posee gran importancia en las fábricas dedicadas a la actividad metalúrgica.

Ello implica el uso de diferentes tecnologías en función del producto y acabado deseado.

La configuración de un equipo de corte se determina en función de múltiples variables asociadas a espesores, velocidades de corte, acabados, costes, etc.

A continuación se enumeran algunas de las tecnologías más usadas en nuestras industrias.

Oxicorte: Se trata de uno de los primitivos procesos de corte térmico (1903) mediante la aportación de dos gases (combustible y comburente) se realiza el precalentamiento de la pieza metálica (preferiblemente aceros al carbono y aceros con baja aleación) a cortar. Acercando la boquilla se alcanzan temperaturas cercanas a los 870ºC para posteriormente insuflar directamente el chorro de oxígeno (gas comburente). Los gases combustibles se caracterizan por su elevado poder calorífico siendo lo más usuales acetileno, propano, gas natural, etc.

Las tolerancias de corte y precisión son bajas existiendo necesidad de repasado para obtener un acabado fino.

Este proceso se puede realiza de forma manual o utilizando procesos automatizados con robots, mesas de corte con CNC…

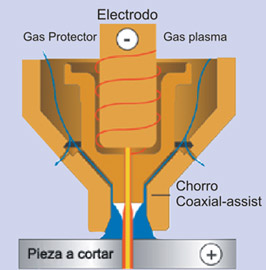

Plasma: Es considerado el cuarto estado de la materia el plasma. Su implementación en los procesos industriales de corte (1954) supuso un antes y un después en el proceso de corte. Posee gran acabado en la zona de corte y velocidades altas. Las precisiones en el corte pueden alcanzar +/- 1 mm.

Elevando la zona de corte a muy altas temperaturas se consigue transformar al estado de plasma el gas utilizado para el corte ionizándose el gas convirtiéndose en conductor.

La acción térmica y mecánica en la boquilla de corte produce el corte expulsando el material sobrante y con baja deformación térmica al focalizarse el punto de corte de manera muy precisa.

Los materiales a cortar deben poseer características conductoras. El equipo de potencia (generador de alta frecuencia) puede ser de diversos amperajes llegando hasta los 1000 A para grandes espesores.

Los gases más utilizados en proceso de ionizado son nitrógenos, argón y el hidrógeno.

Las actuales máquinas con CNC integrados permiten gran aprovechamiento y optimización de las piezas de corte minimizando los desechos. El corte en chaflán o bisel permite una preparación adecuada para los siguientes procesos productivos.

El inicio del corte es muy rápido pudiendo realizarse bajo agua disminuyendo la formación de humos.

En el siguiente vídeo pueden observarse las diferencias entre el corte por oxicorte y el plasma.

Vídeo comparativa Oxicorte Vs Plasma

Chorro de agua: Una de las tecnologías más recientes, donde la utilización de chorro de agua a muy alta presión para materiales blandos, y con abrasivo para materiales duros.

Las bombas pueden llegar a los 6.500 bares de presión. El desarrollo tecnológico se ha llevado en los últimos años siendo muy prometedor el futuro de esta técnica de corte.

Su precisión puede llegar a centésimas de +/- 0,025 milímetro. Las velocidades de corte son bajas y su coste es superior al resto de tecnologías.

La variedad de materiales a los que se puede realizar corte es muy elevada aportando gran versatilidad. Los espesores pueden llegar a ser muy altos (>25 cm.).

El proceso de corte es en frío. Esto elimina las deformaciones. Los acabados son muy finos.

Uno de los problemas es el proceso de reciclaje del abrasivo utilizado durante el corte.

Vídeo explicativo corte por agua.

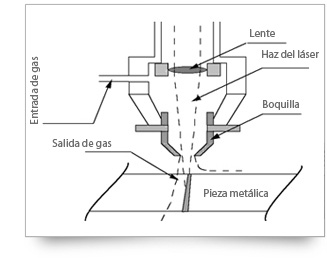

Láser: Utilizando la radiación de la fuente láser como aporte térmico para fundir el material se consiguen unas tolerancias muy óptimas que pueden llegar a valores de +/- 0,05 milímetros.

Los espesores de corte son bajos llegando hasta los 8 mm. aproximadamente.

Las velocidades de corte son muy elevadas pero el coste de producción es alto.

Vídeo corte por láser de acero inoxidable.

Cada una de las tecnologías presentadas anteriormente poseen una complejidad técnica “per se” . La combinación de elementos mecánicos y eléctricos junto con automatismos de última generación hacen de las técnicas de corte uno de los procesos más interesantes dentro del mundo metalúrgico. Los controles numéricos y el software de optimización de material (nesting= anidación) son elementos de importancia capital para la elección del sistema más adecudados para cada industria.

Existe numerosa bibliografía para profundizar en cada uno de ellos.

- Manuel en SPMT